在制造業(yè),效率是企業(yè)的生命線。然而,傳統(tǒng)管理模式中,生產(chǎn)效率統(tǒng)計(jì)粗放、隱性浪費(fèi)難發(fā)現(xiàn)、計(jì)件薪酬不精準(zhǔn)等問(wèn)題,嚴(yán)重制約企業(yè)競(jìng)爭(zhēng)力。

樹(shù)字標(biāo)品MES效率提升系統(tǒng),以“全流程數(shù)字化+科學(xué)效率分析”為核心,通過(guò)生產(chǎn)透明化、浪費(fèi)顯性化、管理精細(xì)化,幫助企業(yè)實(shí)現(xiàn)效率躍升,平均生產(chǎn)效率提升35%,隱性浪費(fèi)減少50%!

傳統(tǒng)效率管理的三大致命傷

1. 統(tǒng)計(jì)失真:依賴(lài)人工記錄產(chǎn)量、工時(shí),數(shù)據(jù)滯后且誤差率高,無(wú)法反映真實(shí)效率。

2. 浪費(fèi)隱蔽:換模時(shí)間過(guò)長(zhǎng)、設(shè)備空轉(zhuǎn)、工序等待等隱性浪費(fèi)難以量化,吞噬企業(yè)利潤(rùn)。

3. 薪酬矛盾:傳統(tǒng)計(jì)件薪酬忽略設(shè)備狀態(tài)、工藝難度差異,導(dǎo)致員工積極性不足、團(tuán)隊(duì)內(nèi)耗。

樹(shù)字效率提升系統(tǒng):6大模塊,打造數(shù)字驅(qū)動(dòng)的高效工廠

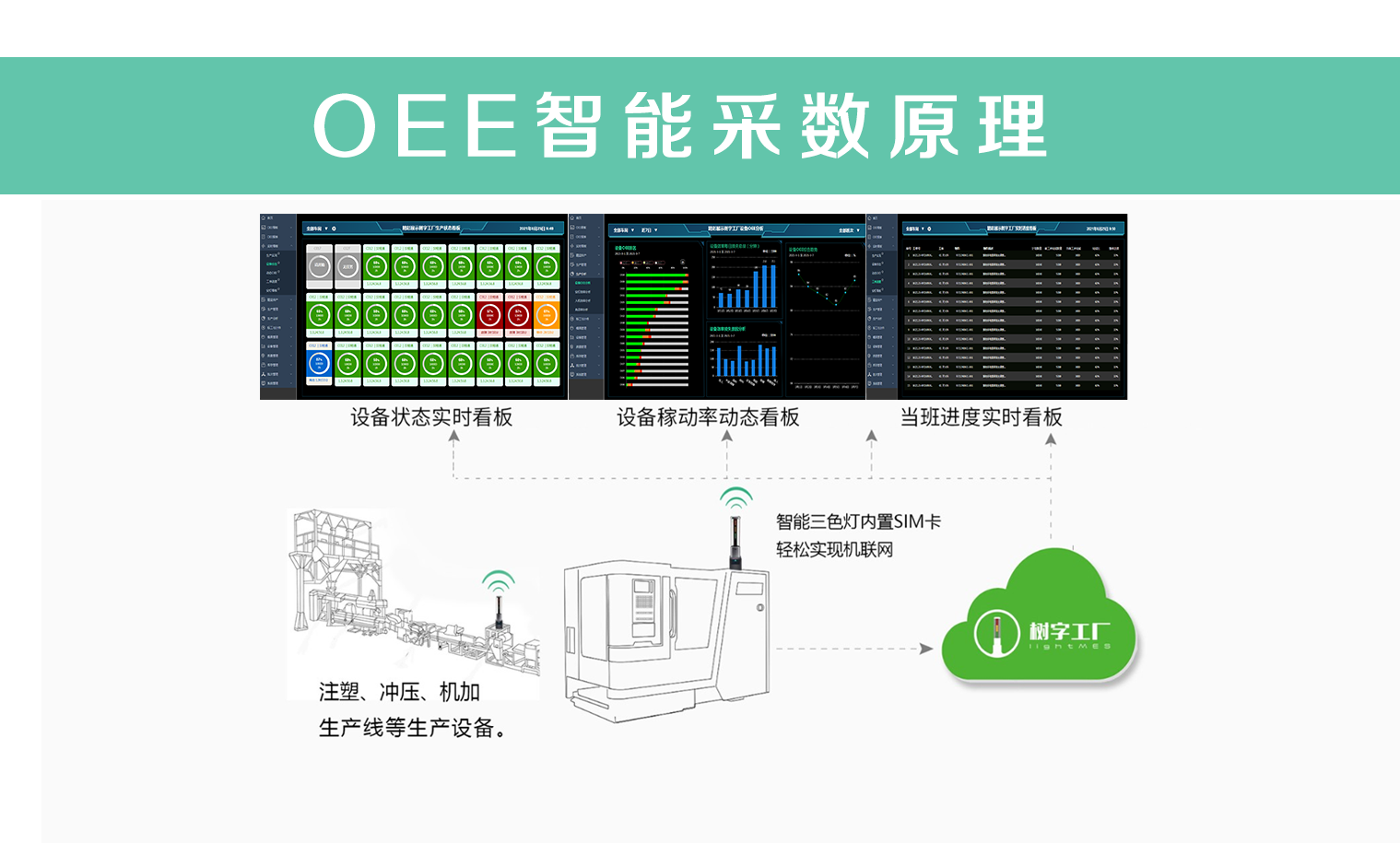

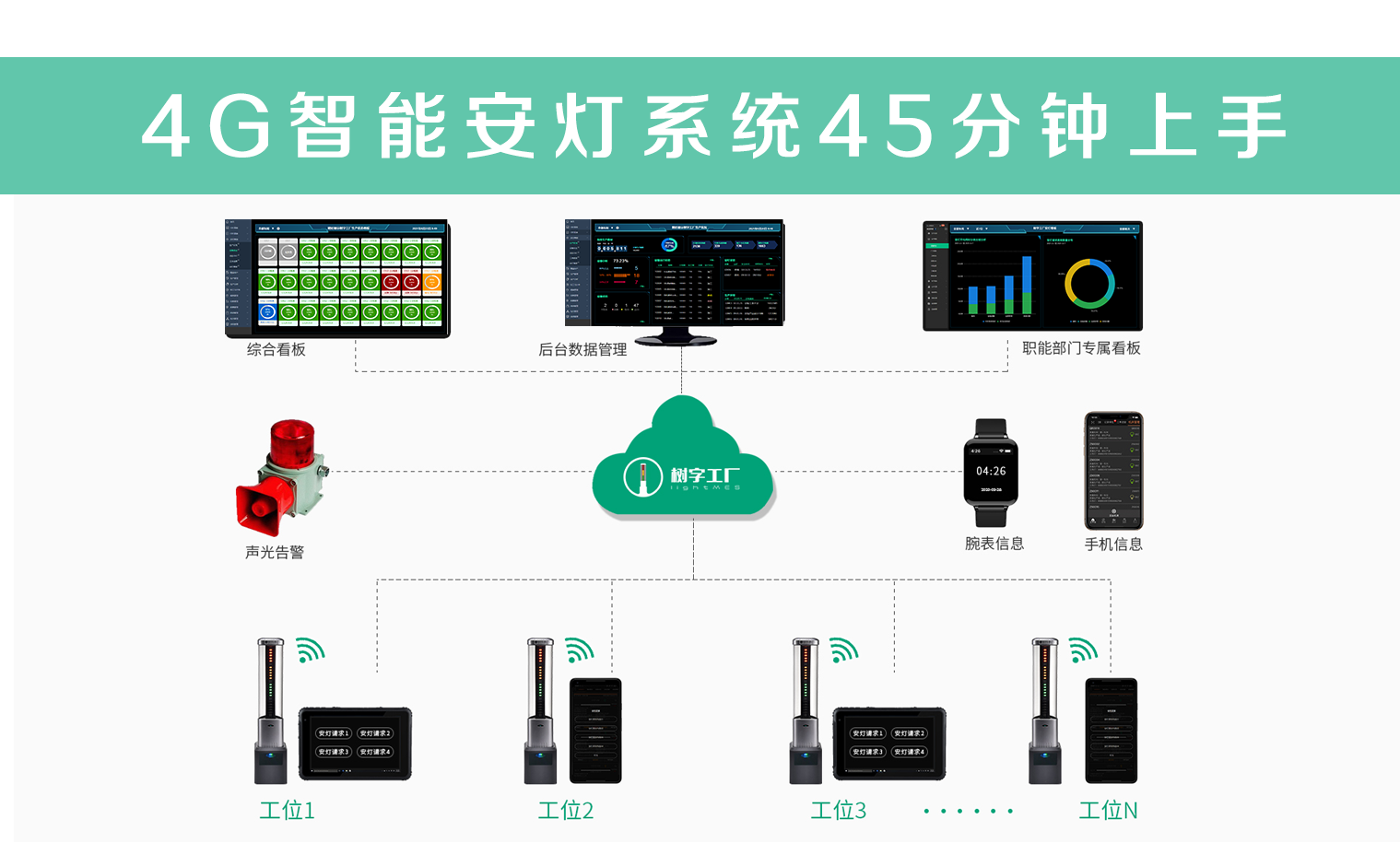

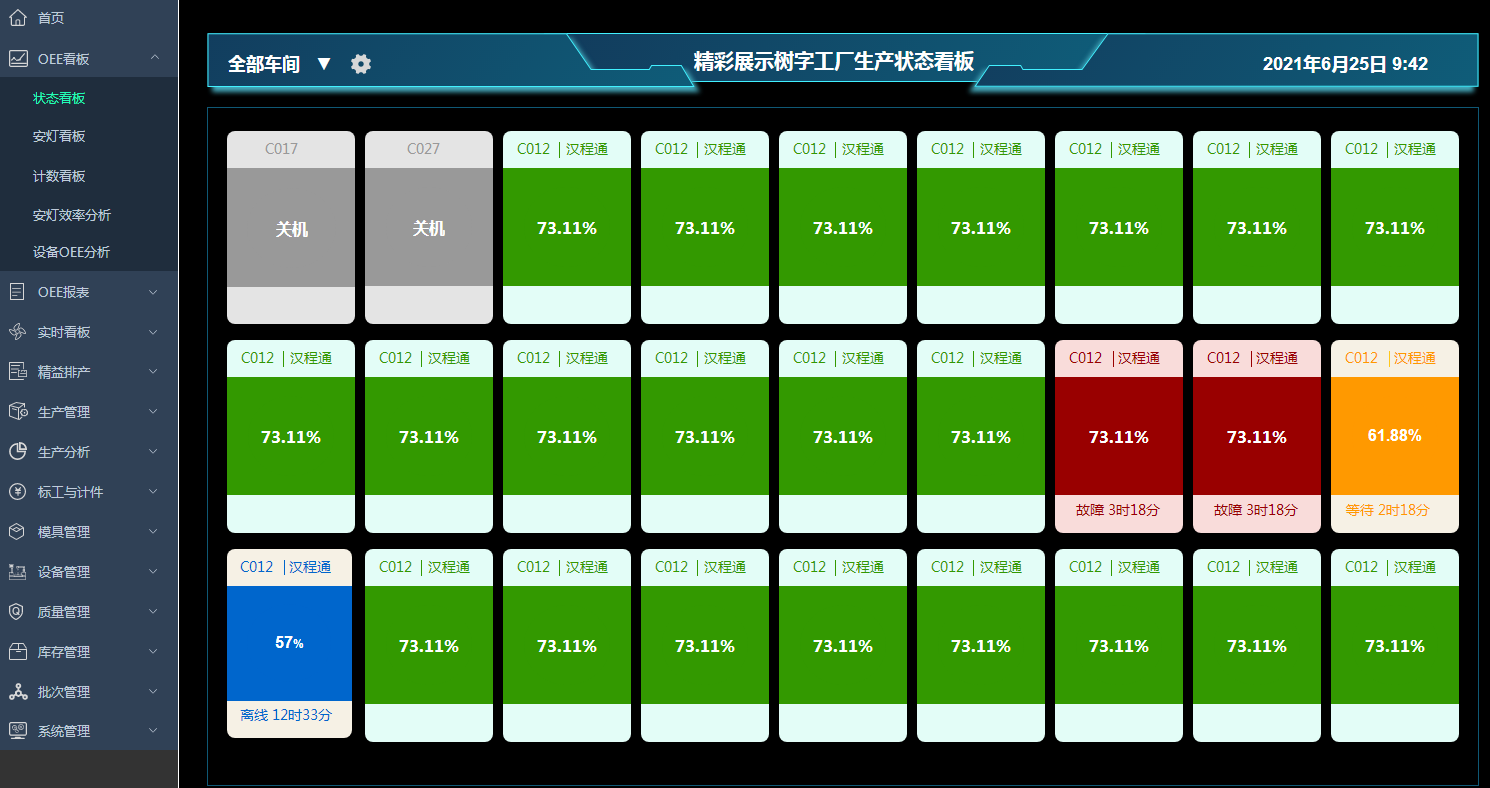

1. 生產(chǎn)透明化:全環(huán)節(jié)數(shù)字化監(jiān)控

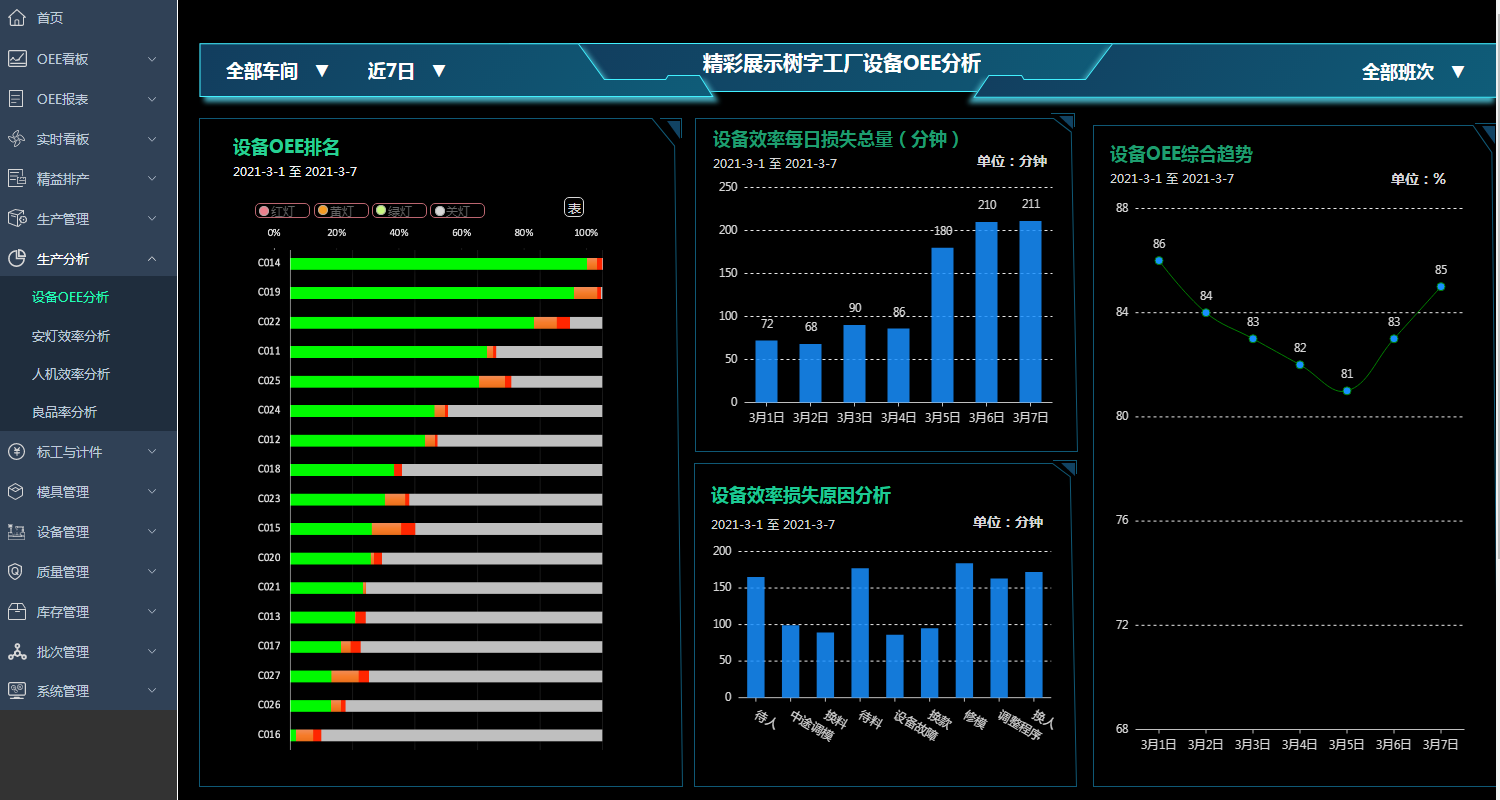

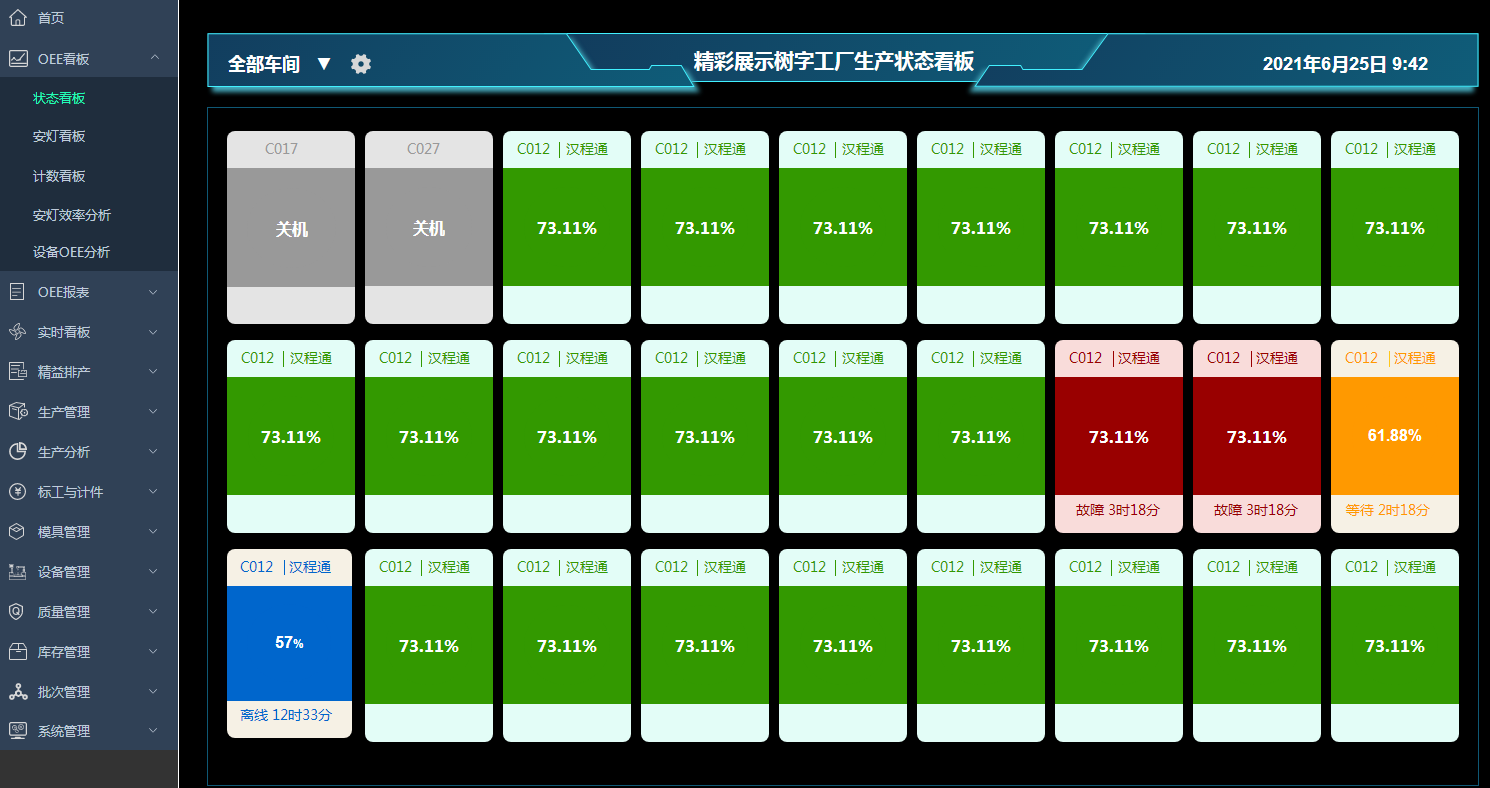

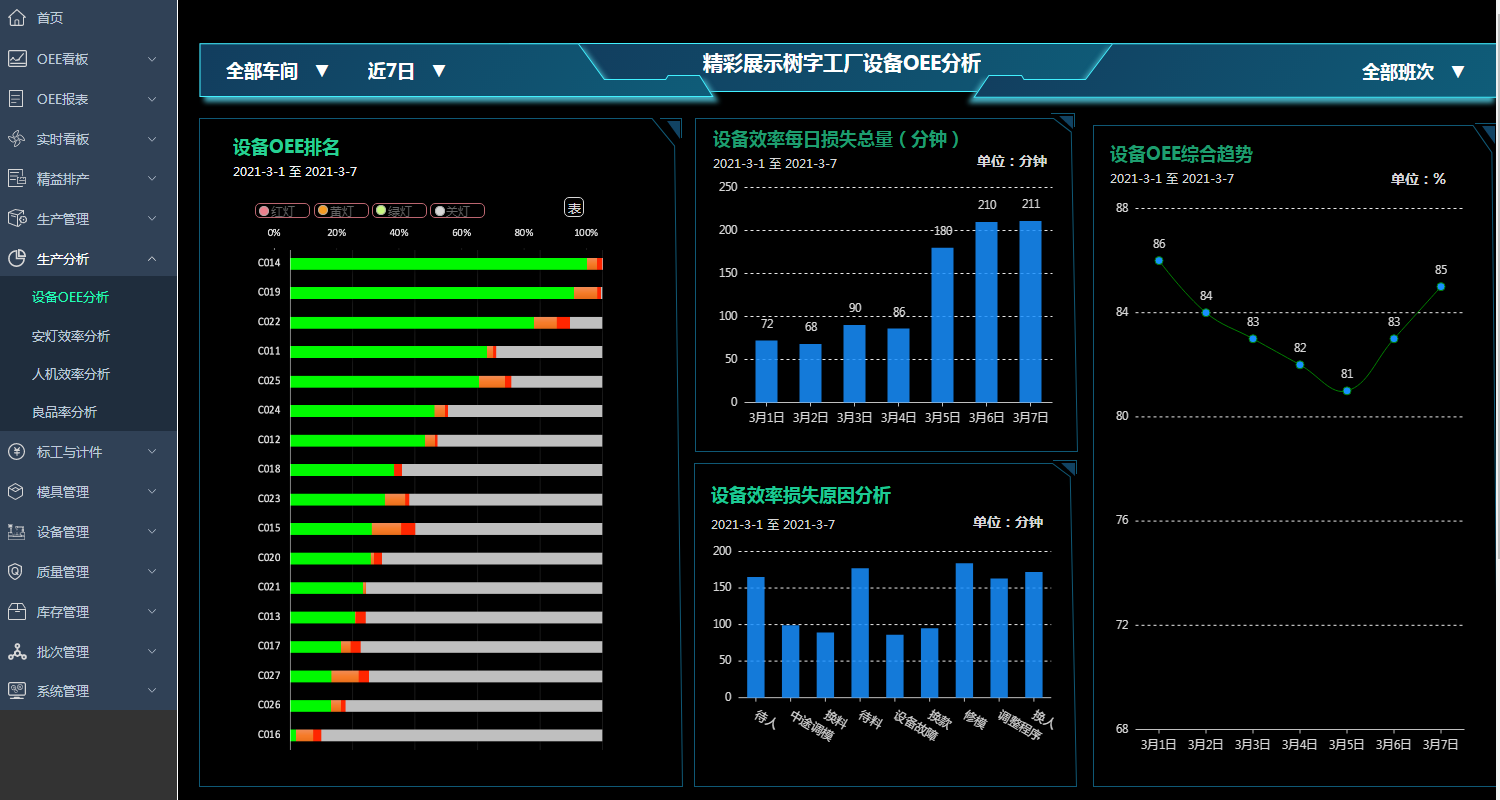

設(shè)備狀態(tài)實(shí)時(shí)看板:通過(guò)物聯(lián)網(wǎng)采集設(shè)備運(yùn)行數(shù)據(jù),實(shí)時(shí)顯示設(shè)備稼動(dòng)率、停機(jī)原因(故障、換模、待料)。

工序進(jìn)度追蹤:記錄每個(gè)工單在各工序的耗時(shí)、良品率,暴露生產(chǎn)瓶頸。

2. APS智能排產(chǎn):消除隱性浪費(fèi)

智能排程:基于設(shè)備能力、物料庫(kù)存、訂單優(yōu)先級(jí),自動(dòng)生成最優(yōu)排產(chǎn)計(jì)劃,減少換模時(shí)間、工序等待等浪費(fèi)。

模擬仿真:預(yù)判排產(chǎn)方案中的潛在沖突(如設(shè)備過(guò)載、交期延誤),提前規(guī)避效率損失。

3. 標(biāo)工計(jì)件法:科學(xué)薪酬,激發(fā)動(dòng)力

動(dòng)態(tài)標(biāo)工計(jì)算:系統(tǒng)根據(jù)設(shè)備狀態(tài)、工藝復(fù)雜度,自動(dòng)調(diào)整標(biāo)準(zhǔn)工時(shí),實(shí)現(xiàn)“同工同酬”。

績(jī)效可視化:?jiǎn)T工手機(jī)端實(shí)時(shí)查看個(gè)人產(chǎn)量、效率排名、薪酬明細(xì),減少勞資糾紛。

4. 浪費(fèi)暴露系統(tǒng):讓隱性成本無(wú)處可藏

八大浪費(fèi)分析:自動(dòng)統(tǒng)計(jì)設(shè)備空轉(zhuǎn)時(shí)長(zhǎng)、物料等待時(shí)間、返工成本等數(shù)據(jù),生成浪費(fèi)熱力圖。

根因定位:如某設(shè)備換模時(shí)間超標(biāo)30%,系統(tǒng)自動(dòng)關(guān)聯(lián)歷史數(shù)據(jù),提示優(yōu)化換模流程。

5. 效率差異分析:精準(zhǔn)定位改進(jìn)方向

多維對(duì)比:支持按班組、設(shè)備、產(chǎn)品型號(hào)對(duì)比效率差異(如A班組效率比B班組低15%)。

智能診斷:自動(dòng)分析差異原因(如設(shè)備老化、員工技能不足),并提供改進(jìn)建議。

6. 效率值科學(xué)應(yīng)用:從數(shù)據(jù)到行動(dòng)

薪酬掛鉤:將效率值(如OEE、人均產(chǎn)值)納入績(jī)效考核,激發(fā)團(tuán)隊(duì)積極性。

持續(xù)改進(jìn):通過(guò)效率趨勢(shì)分析,制定針對(duì)性培訓(xùn)計(jì)劃(如對(duì)低效設(shè)備操作員進(jìn)行技能強(qiáng)化)。

案例:效率提升35%,隱性浪費(fèi)減少50%

某五金加工企業(yè):

痛點(diǎn):生產(chǎn)效率波動(dòng)大,員工抱怨計(jì)件不公平,設(shè)備空轉(zhuǎn)率高達(dá)20%。

解決方案:部署樹(shù)字效率提升系統(tǒng),實(shí)現(xiàn)生產(chǎn)全流程數(shù)字化,應(yīng)用標(biāo)工計(jì)件法,暴露隱性浪費(fèi)。

成果:

生產(chǎn)效率提升35%,設(shè)備空轉(zhuǎn)率降至8%。

員工離職率降低40%,人均產(chǎn)值增長(zhǎng)25%。

年度隱性浪費(fèi)成本減少200萬(wàn)元。

樹(shù)字效率系統(tǒng)的三大核心價(jià)值

1. 看得見(jiàn)的效率:從“模糊經(jīng)驗(yàn)”到“數(shù)字透明”

實(shí)時(shí)監(jiān)控設(shè)備、工序、人員效率,數(shù)據(jù)精準(zhǔn)度達(dá)99%。

案例:某注塑企業(yè)通過(guò)效率看板,發(fā)現(xiàn)某設(shè)備空轉(zhuǎn)率高達(dá)25%,優(yōu)化后產(chǎn)能提升30%。

2. 算得清的薪酬:從“大鍋飯”到“多勞多得”

動(dòng)態(tài)標(biāo)工計(jì)件法,讓員工薪酬與真實(shí)貢獻(xiàn)掛鉤。

案例:某紡織廠實(shí)施后,員工效率差異縮小50%,團(tuán)隊(duì)協(xié)作效率提升40%。

3. 管得住的浪費(fèi):從“隱性流失”到“顯性改進(jìn)”

量化分析八大浪費(fèi),推動(dòng)持續(xù)改善。

案例:某電子廠通過(guò)浪費(fèi)熱力圖,年度節(jié)約成本超500萬(wàn)元。

為什么選擇樹(shù)字標(biāo)品?我們重新定義了效率管理

更全面的數(shù)字化:覆蓋設(shè)備、人員、物料全要素,讓效率提升有據(jù)可依。

更科學(xué)的分析:從數(shù)據(jù)統(tǒng)計(jì)到根因診斷,提供可落地的改善方案。

更低的門(mén)檻:模塊化設(shè)計(jì),中小企業(yè)無(wú)需巨額投入即可享受精益管理。